Зачастую демонтаж турбокомпрессора осуществляется вне зависимости от того, было ли проведено тестирование двигателя на выявление неисправностей. А между тем тестирование дает возможность избавить автовладельца от бесполезной процедуры, связанной с заменой турбокомпрессора.

Исходя из этого, следует знать основные неисправности, обусловленные неправильной работой турбокомпрессора:

- двигатель не развивает полную мощьность;

- дым, поступающий из выхлопной трубы — черного или синего цвета;

- увеличивается расход масла;

- работа турбокомпрессора сопровождается излишним шумом.

Черный дым и пониженная мощность двигателя

Вынесенные в заголовок признаки могут характеризовать проблему, связанную с уменьшением объема воздуха, поступающего в двигатель. В качестве основных причин в данном случае можно рассматривать утечку воздуха из трубопроводов, теплообменника ОНИ или соединений турбокомпрессора. Также возможно засорение канала, предназначенного для подвода воздуха.

Если проблемным считается участок, где соединяется двигатель и выход турбокомпрессора, то надо иметь в виду, что зачастую дефект этого типа можно определить по свисту, издаваемому воздухом, который вырывается наружу. Кроме этого, всегда надо проверять состояние воздушного фильтра и канала, подводящего воздух к турбокомпрессору.

В том случае, когда данные мероприятия не приводят к положительному результату, следует осуществить проверку выпускного коллектора и, уплотнителей, а также трубопроводов на предмет засорения. При этом надо исключить наличие трещин, слабую затяжку болтов, возможные повреждения соединений и прокладок.

Вращение ротора турбокомпрессора должно осуществляться легко, поэтому необходимо контролировать соблюдение этого условия. В стандартной ситуации ротор обусловливается наличием незначительного люфта, но если колесо турбины при вращении задевает корпус, то можно говорить о том, что подшипники серьезно изношены.

В том случае, когда проверка всех компонентов турбокомпрессора не позволила выявить какие-либо неисправности, следует заняться поиском проблем непосредственно в силовом агрегате.

Синий дым и чрезмерный расход масла

В результате утечки масла его сгорание может сопровождаться появлением синего дыма.

В этом случае изначально надо проверить воздушный фильтр. Если воздух, идущий к компрессору, будет встречать на своем пути препятствие, то именно это может стать причиной, приводящей к утечке масла. Данное условие связано с возникновением области разрежения за колесом компрессора, что предполагает поступление масла, находящегося в корпусе подшипников, непосредственно в сам компрессор.

На следующем этапе необходимо осуществить проверку свободного хода ротора, чтобы исключить задевание колесами внутренней поверхности корпуса турбокомпрессора. В определенных случаях утечка масла возможна тогда, когда турбокомпрессор исправен. При этом именно турбина компрессора может стать проблемным местом, например, засорился маслопровод или отмечается повышение давления в масляном картере силового агрегата.

Излишний шум

Перебои в работе турбокомпрессора, обусловленные возникновением излишнего шума, могут быть вызваны ослаблением болтов, гаек и хомутов, которые являются крепежными элементами для трубопроводов, находящихся под давлением. В связи с этим следует проверить надежность соединений в системах газопровода и выпуска.

Как и в предыдущих случаях, необходимо исключить задевание колесами, входящими в состав ротора и компрессора, корпуса устройства. Если этот факт имеет место, то следует произвести замену турбокомпрессора.

Чтобы неисправности, рассмотренные выше, проявлялись как можно реже, не стоит забывать о своевременном и регулярном уходе за двигателем. В частности, проверка герметичности системы, например, прокладок, рукавов и фланцевых соединений, позволит избежать утечек воздуха и отработанных газов, которые в немалой мере влияют на оптимальную работу турбокомпрессора. Поэтому надо на периодической основе проверять надежность всех креплений элементов турбокомпрессора.

Основные причины повреждений турбокомпрессоров

В основном проблемы с турбокомпрессором возникают в трех случаях:

- малый объем масла;

- высокий уровень загрязненности масла;

- наличие в масле посторонних компонентов.

Загрязненность масла, а также его нехватка, – это причины того, что подшипники турбокомпрессора приходят в негодность. В свою очередь, данное обстоятельство приводит к разбалансировке, а это обусловливает возникновение трения колес турбокомпрессора о стенки корпуса, что может определять механическое повреждение вала ротора. В соответствии с этим необходимо вовремя осуществлять замену элементов фильтрации и масла, исходя из рекомендованных изготовителем марок.

Также желательно соблюдать определенные правила вождения, которые должны соотноситься с особенностями работы мотора, оснащенного турбокомпрессором. В частности, остановка двигателя, работающего на высоких оборотах, приводит к тому, что ротор турбокомпрессора не прекращает вращения, а смазка к нему в это время не поступает, так как давление масла в моторе приходит практически к нулевому показателю. При этом риску повреждения подвергаются как подшипники, так и уплотнительные кольца.

Исходя из этого, остановка двигателя, работающего до этого под нагрузкой, должна осуществляться с предварительной установкой режима холостого хода в течение хотя бы трех минут. Это же правило действует в обратном порядке, когда перед подачей полной нагрузки двигатель должен поработать в холостом режиме около пяти минут.

Что касается попадания посторонних предметов, например, во впускной канал турбокомпрессора в виде обломков тех же поршневых колец, то это вполне реально и может послужить причиной повреждения ротора или колеса. В то же время даже мелкие частицы, представляющие собой песок и грязь способны сточить края у лопаток колеса, если трасса подвода воздуха негерметична, что служит причиной проникновения абразивных материалов этого вида. Подобный износ лопаток разбалансирует ротор и запустит дальнейший процесс повреждений. В частности, даже небольшой дисбаланс в сочетании с высокими скоростями вращения ротора приведет не только к повреждению подшипников, но и нанесет вред другим компонентам турбокомпрессора.

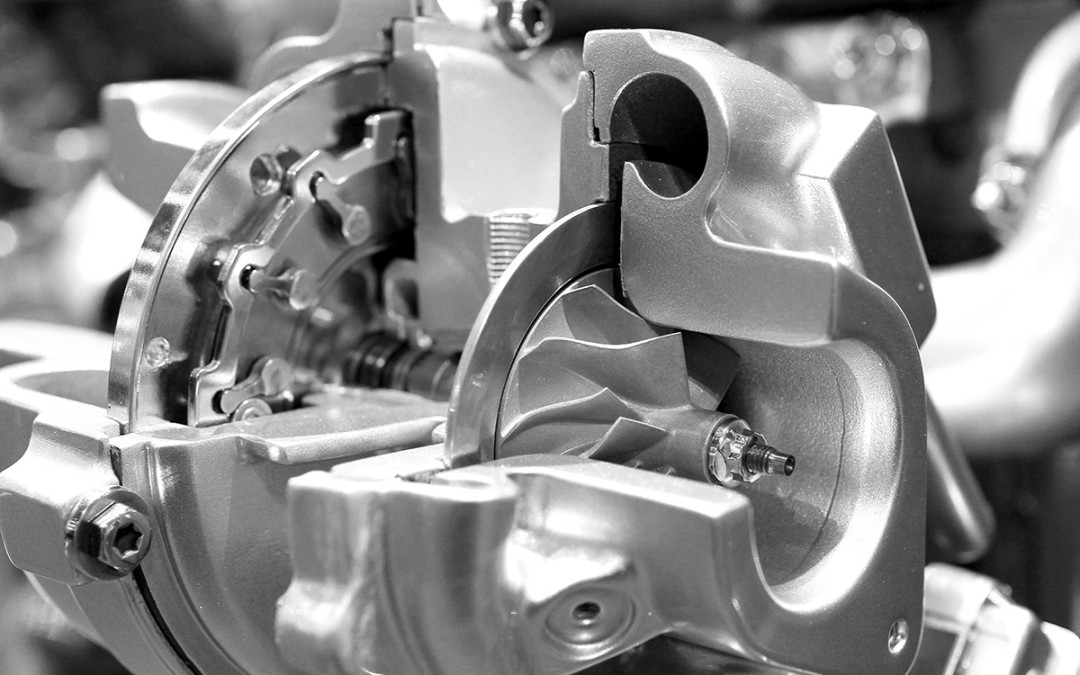

Осуществляя техническое обслуживание, следует всегда проверять легкость хода ротора турбокомпрессора. Чтобы осуществить это на практике, необходимо демонтировать приемную трубу, служащую для отвода отработавших газов. После этого проверить рукой свободу вращения ротора в положениях крайних осевых и радиальных. Вращение ротора должно отличаться легкостью хода без каких-либо касаний деталей турбокомпрессора, относящихся к статическим элементам системы. Технические регламенты обслуживания определяют необходимость демонтажа турбокомпрессора не реже одного раза в течение двухгодичного периода для осуществления общей диагностики и очистки центробежного компрессора.

Очистка центробежного компрессора

Снимать турбокомпрессор надо без отсоединения выпускного коллектора. Для этого сначала скидывается та часть маслопровода, которая закреплена на переходнике компрессора, а затем производится его отсоединение от коллектора. При этом очистка центробежного компрессора должна осуществляться с соблюдением следующих этапов работы:

- снять элементы крепежа в виде болтов, которые удерживают корпус компрессора. С помощью молотка осуществить непосредственное отсоединение корпуса компрессора. Для этого надо совершать легкие удары по элементам конструкции в виде бобышек. Затем осмотреть состояние уплотнительного кольца, расположенного в пазе крышки. Если будут диагностированы дефекты, то следует произвести замену уплотнительного кольца;

- оценить состояние колеса компрессора, в частности, его лопаток. В случае выявления следов соприкосновения лопаток с корпусом компрессора произвести замену или обратиться в специализированный сервис для ремонта, если это экономически оправдано;

- приступить к непосредственной очистке внутренней полости корпуса с помощью ветоши, которую необходимо предварительно смочить в дизельном топливе. Что касается очистки межлопаточных поверхностей, то здесь оптимальным инструментом является волосяная щетка, также смоченная в дизельном топливе;

- осуществить проверку легкости хода ротора;

- перейти к процессу сборки с учетом совмещения рисок, нанесенных на торцевые поверхности как корпуса компрессора, так и крышки. При этом уплотнительное кольцо должно быть смазано моторным маслом, а болты затянуты с помощью динамометрического ключа.

Когда сборка будет закончена, следует еще раз проверить, насколько свободно вращается ротор. Колесо ротора ни в коей мере не должно соприкасаться с деталями корпуса. Следует учитывать, что работа по балансировке ротора турбокомпрессора – это высокоточный процесс, который может быть осуществлен на качественном уровне только при условии наличия специального оборудования, соответствующих инструментов и профессионального персонала, а это обеспечивается исключительно на специализированных предприятиях.

Техническое обслуживание, определяемое сезонным характером, предполагает удаление конденсата из теплообменника ОНВ. Реализовать это на практике можно с помощью переворачивания теплообменника таким образом, чтобы патрубки смотрели вниз, что позволит стечь не только остаткам конденсата, но и масла. После этого требуется применить сжатый воздух для продувания поочередно всех рядов теплообменных пластин избегая какой-либо их деформации.

Если теплообменные пластины слишком загрязнены, то допускается использование горячей воды для промыва, что предполагает два способа реализации. Во-первых, способ окунания данного элемента турбокомпрессора в ванну с горячей водой. Во-вторых, помещение его под струи горячей воды с дальнейшей очисткой посредством волосяной щетки. На последнем этапе предполагается продувка сжатым воздухом и сушка под струями горячих воздушных потоков.

Дефекты, выявляемых на турбокомпрессорах, производимых ОАО «КАМАЗ-Дизель»

Посторонний шум. Наиболее частые жалобы водителей, а также работников автоцентров, связаны с посторонним шумом, возникающим при работе турбокомпрессоров этого производителя, который зачастую переходит в свист. Обычно шумы такого рода обусловливаются попаданием на лопатки колес посторонних предметов или тем, что лопатки задевают внутренние части корпуса компрессора или турбины. Кроме этого, причиной может послужить отсутствие герметичности или наличие деформации в трассах, служащих для подвода и отвода воздуха (газа), а также на появление посторонних шумов оказывает влияние воздушный фильтр, если он сильно загрязнен. При этом рекламации отклоняются производителем в тех случаях, когда соблюдены конструктивные размеры турбокомпрессора, прослеживается соблюдение контрольных параметров и отсутствует задевание лопатками компрессора и турбины статических элементов корпуса.

Большой люфт ротора. Также отличаются постоянством обращения водителей и дилеров автоцентров с жалобами, обусловленными наличием большого осевого и диаметрального люфта ротора. Возникновение этого условия определяется конструктивными нюансами турбокомпрессоров семейства «Камаз» и обычно оно соотносится с допустимым значениями, которые гарантируют работоспособность агрегата наддува.

Течь масла. Замечание этого рода является достаточно распространенным и его часто вписывают в акты рекламации. Если правила эксплуатации соблюдаются в полном объеме и детали ротора, а также узла уплотнения полости корпуса, соответствуют требованиям КД, то просачивание масла практически не наблюдается. В противном случае к причинам, влияющим на появление течи масла, можно отнести:

- высокий процент износа ЦПГ двигателя;

- плохую работу вентиляции картера двигателя;

- слишком высокий уровень загрязненности воздушного фильтра;

- проблемы, связанные с трассами подвода и отвода газов, воздуха и масла, которые могут быть загрязнены или деформированы;

- излишнюю загрязненность колес и корпуса турбокомпрессора;

- разбалансировку ротора, который может при этом заедать;

- износ и поломку колец уплотнения;

• транспортную заглушку, устанавливаемую на отверстие для слива масла, которую надо снимать, когда происходит установка или замена турбокомпрессора.

В любом случае следует соблюдать определенные режимы работы двигателя, оснащенного турбонаддувом, чтобы обезопасить себя от возникновения лишних проблем. В частности, менее длительная работа силового агрегата на холостом ходу позволит избежать подсоса масла из турбокомпрессора и, соответственно, попадание его на проточные части внутренних элементов турбокомпрессора, а также – в цилиндры двигателя. Если это условие не будет выполняться, то произойдет закоксовывание поршневых колец, а турбина в ее проточной части загрязнится и на ней появится нагар.

В тех случаях, когда работа силового агрегата на холостом ходу является вынужденной необходимостью, например, осуществляется прогрев или происходит накачка воздуха в баллоны, относящиеся к тормозной системе, следует контролировать то, с какой частотой вращается коленчатый вал (не ниже чем 1000 об/мин).

Если работа двигателя осуществлялась в режиме высокой нагрузки, следует перед его остановкой перейти на холостой ход, который должен соотноситься с таким минимальным временным показателем, как три минуты. Это позволит избежать перегрева подшипника и закоксовывание ротора. В принципе, мгновенная остановка двигателя, работающего до этого в режиме повышенной нагрузки – это неправильное действие со стороны водителя.

Соблюдение правил безопасности

1. Установка турбокомпрессора должна производится исключительно на тот силовой агрегат, который предназначен для этого.

2. Турбокомпрессор и двигатель могут быть разрушены, если будет осуществляться неправильная эксплуатация, несанкционированная модификация или системы впуска/выпуска и топливоподачи подвергнутся изменениям.

3. Прикасаться к работающему турбокомпрессору, а также непосредственно после его остановки, запрещается, так как вращающиеся детали и горячие поверхности – это факторы, которые могут привести к возможным травмам.

4. Монтаж турбокомпрессора должен осуществляться на основании инструкций и рекомендаций, полученных от изготовителя двигателя, в частности:

- устанавливая новый или отремонтированный турбокомпрессор, надо в обязательном порядке сменить моторное масло, воздушный и масляный фильтры, конечно, если их замена не была произведена сравнительно недавно. При этом в техническом плане фильтры должны соответствовать требованиям, которые выдвигает изготовитель двигателя;

- необходимо следить за тем, чтобы были сняты все заглушки;

- трубопроводы, подсоединенные к турбокомпрессору, должны быть чистыми, так как любой посторонний предмет, попавший в них, неминуемо, приведет к поломке;

- используемые прокладки требуется проверять на соответствие. Применение пасты или жидкости для герметизации строго запрещается;

- элементы крепежа, обусловленные наличием резьбы, должны соотносится с теми значениями, которые приведены в документации изготовителя;

- запуск двигателя должен сопровождаться проверкой соединений турбокомпрессора на предмет выявления утечек. Перед тем как дать нагрузку на силовой агрегат, следует в течение трех минут погонять его на холостом ходу.